制药行业污水处理:从设备选型到运维管理的全流程解析

第1,制药行业污水处理的复杂性不容忽视。制药废水通常含有高浓度有机物、抗生素残留、溶剂及重金属等污染物,成分复杂且波动大。某制药企业在扩建生产线时,因未配套升级污水处理系统,导致排放超标被环保部门处罚,直接损失超百万元。这反映出科学设计处理方案的重要性。

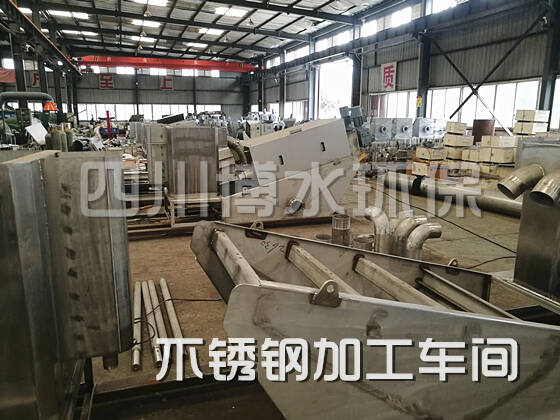

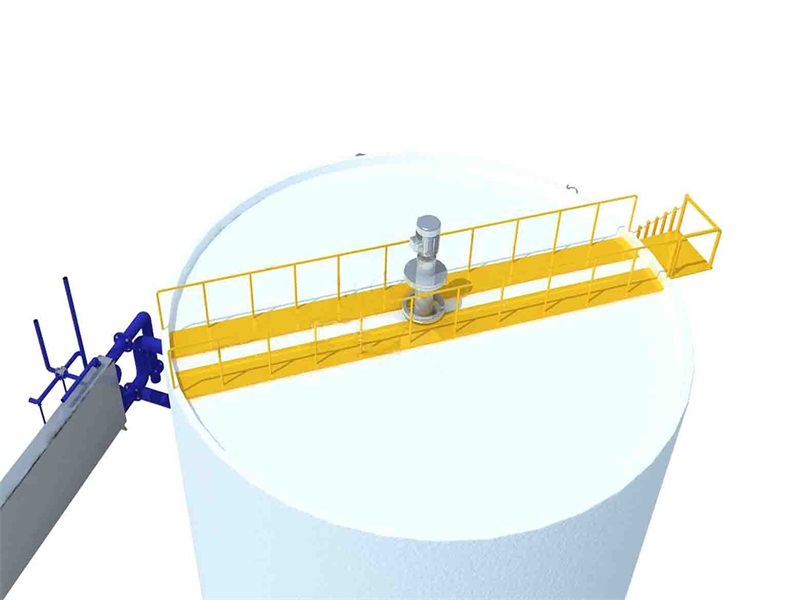

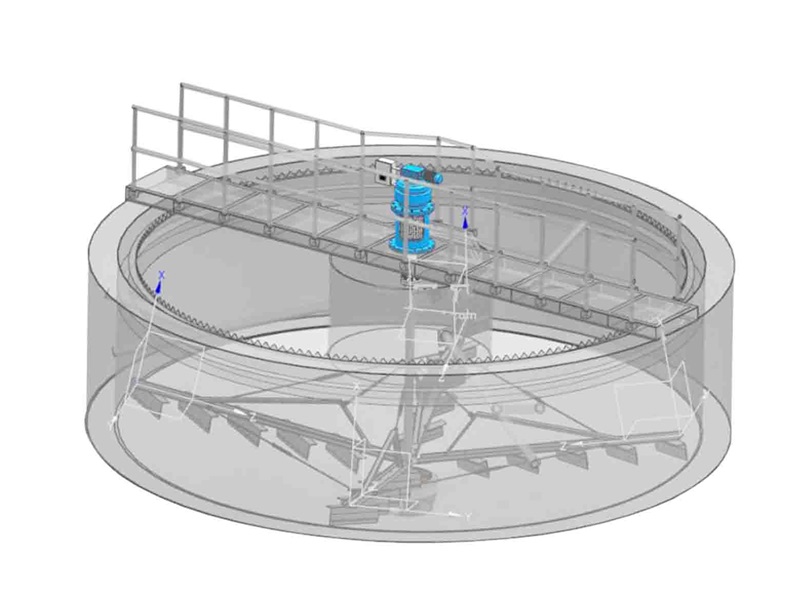

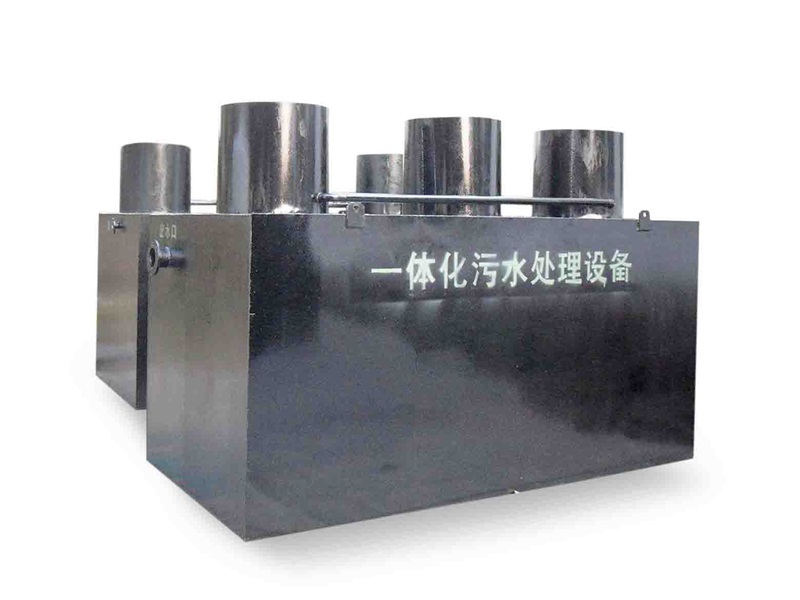

第2,制药污水处理设备选型需精准匹配水质特性。当前主流设备包括一体化污水处理系统、芬顿氧化装置、生物接触氧化池等。例如,某品牌采用“厌氧+好氧+膜分离”组合工艺,通过Fenton反应预处理难降解物质,COD去除率提升至95%以上。设备材质建议优先选用耐腐蚀的碳钢或不锈钢,以应对酸碱交替工况。

第3,污水站运维管理是保障稳定达标的核心环节。某公司因运维人员操作不当,导致pH调节池酸碱中和失效,后续处理单元负荷骤增,系统崩溃。专业运维需建立“四维监控体系”:每日检测COD/氨氮指标,每周校准在线监测设备,每月清洗膜组件,每季度评估污泥活性。

第4,设备维修需建立预防性维护机制。制药企业设备故障多集中在泵阀密封、膜污染堵塞等环节。建议采用“物联网+智能诊断”技术,实时监测关键参数。某企业通过安装振动传感器,提前72小时预警离心机轴承磨损,避免非计划停机损失。

第5,定制化解决方案是行业发展趋势。针对抗生素类废水高盐分、难降解的特性,某品牌创新采用“水解酸化+两级A/O+臭氧催化氧化”工艺,同步解决脱氮除磷与毒性物质分解难题。方案设计需结合企业产线布局,例如将预处理单元靠近生产区,减少长距离输送风险。

四川博水环保专注制药行业污水治理8年,独创“预处理+深度处理+资源化”三段式技术体系。其自主研发的复合膜柱设备(已获国家专利)实现废水回用率超70%,帮助某药企年节省水资源成本200万元。团队提供“7×24小时应急响应+年度运维方案优化”双保障服务,用“技术+服务”的双重护航,让制药企业环保达标更轻松——毕竟,谁不想既守法合规,又省心省钱呢?

第2,制药污水处理设备选型需精准匹配水质特性。当前主流设备包括一体化污水处理系统、芬顿氧化装置、生物接触氧化池等。例如,某品牌采用“厌氧+好氧+膜分离”组合工艺,通过Fenton反应预处理难降解物质,COD去除率提升至95%以上。设备材质建议优先选用耐腐蚀的碳钢或不锈钢,以应对酸碱交替工况。

第3,污水站运维管理是保障稳定达标的核心环节。某公司因运维人员操作不当,导致pH调节池酸碱中和失效,后续处理单元负荷骤增,系统崩溃。专业运维需建立“四维监控体系”:每日检测COD/氨氮指标,每周校准在线监测设备,每月清洗膜组件,每季度评估污泥活性。

第4,设备维修需建立预防性维护机制。制药企业设备故障多集中在泵阀密封、膜污染堵塞等环节。建议采用“物联网+智能诊断”技术,实时监测关键参数。某企业通过安装振动传感器,提前72小时预警离心机轴承磨损,避免非计划停机损失。

第5,定制化解决方案是行业发展趋势。针对抗生素类废水高盐分、难降解的特性,某品牌创新采用“水解酸化+两级A/O+臭氧催化氧化”工艺,同步解决脱氮除磷与毒性物质分解难题。方案设计需结合企业产线布局,例如将预处理单元靠近生产区,减少长距离输送风险。

四川博水环保专注制药行业污水治理8年,独创“预处理+深度处理+资源化”三段式技术体系。其自主研发的复合膜柱设备(已获国家专利)实现废水回用率超70%,帮助某药企年节省水资源成本200万元。团队提供“7×24小时应急响应+年度运维方案优化”双保障服务,用“技术+服务”的双重护航,让制药企业环保达标更轻松——毕竟,谁不想既守法合规,又省心省钱呢?